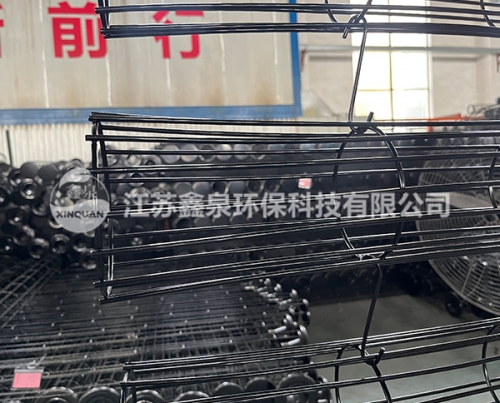

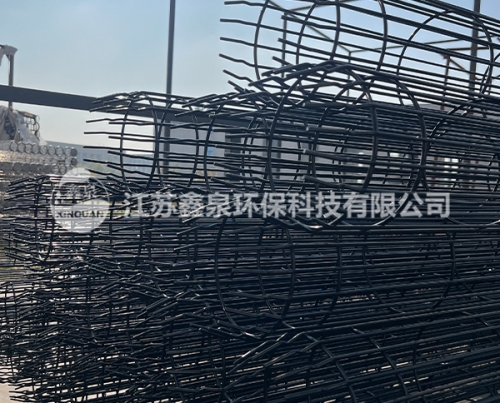

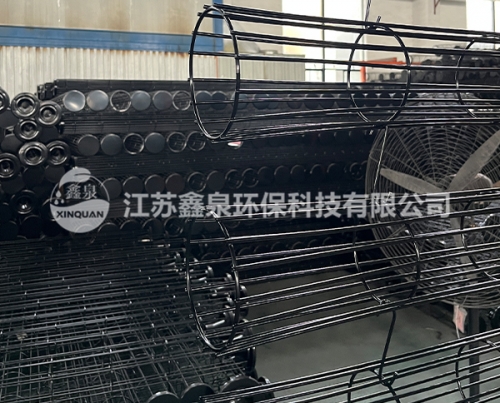

有机硅袋笼的质量受原材料、加工工艺、设备精度、质量控制等多环节影响,结合行业标准(如JB/T10341《袋式除尘器用滤袋框架》)和实际生产经验,具体影响因素可归纳如下:

一、原材料质量

金属基材性能

材质选择:碳钢(如Q235B)需符合GB/T700标准,不锈钢(如304)需满足GB/T24511的耐腐蚀要求;材质杂质(如硫、磷含量>0.045%)会导致焊接裂纹或涂层附着力下降。

力学性能:钢材屈服强度<235MPa、抗拉强度<375MPa 时,易发生笼骨变形(尤其高粉尘负荷场景);壁厚偏差超过±0.1mm 会影响整体承重(标准要求壁厚≥3mm,误差±5%)。

有机硅涂层材料

涂料成分:溶剂型硅树脂固含量需≥60%(过低导致涂层薄、耐磨性差),固化剂配比偏差>5% 会造成涂层硬度不足(目标硬度≥2H);含氯杂质>0.5%会加速金属基材腐蚀。

关键性能:涂层耐温性需匹配使用场景(如工况温度>200℃时,需选用耐250℃以上的改性有机硅涂料),盐雾试验耐蚀时间<500小时(GB/T10125)则防腐不合格。

二、加工工艺精度

金属结构加工

焊接质量:

焊缝存在气孔(直径>1mm)、咬边(深度>0.5mm)或未熔合,会导致应力集中,断裂强度下降30%以上;

焊点间距不均匀(偏差>10mm)会造成笼骨刚度不均,滤袋安装时易局部磨损。

尺寸精度:

笼骨直径偏差>±1mm、垂直度误差>1.5mm/m(标准要求),会导致滤袋安装松紧不一,影响密封性;

纵筋数量不足(如φ130mm 笼骨纵筋<6根)或分布不均,承重时易发生径向变形(标准要求变形量≤1%)。

表面处理工艺

预处理效果:喷砂除锈未达 Sa2.5 级(GB/T 8923.1),表面粗糙度<40μm,会导致涂层附着力<5MPa(划格法测试,标准要求≥5MPa);酸洗残留铁盐(电导率>10μS/cm)会引发涂层下腐蚀。

喷涂与固化:

静电喷涂电压<60kV或喷枪距离>30cm,导致涂层厚度不均(目标 80-120μm,偏差±10%),局部过薄处易锈蚀;

固化温度<180℃或时间<30分钟,涂层交联不完全,硬度和耐候性下降(如人工加速老化试验<500小时出现粉化)。

三、设备与工装稳定性

加工设备精度

数控切割机定位误差>0.5mm、折弯机模具磨损>0.2mm,导致骨架尺寸超差;焊机电流波动>5%,造成焊缝熔深不稳定。

喷涂线输送链速度波动>10%,会导致涂层厚度不均;固化炉温控精度<±5℃,局部过热会烧焦涂层(发黄、脆化)。

检测设备完备性

缺少涂层厚度仪(精度±2μm)、盐雾试验箱(容积≥600L)、拉力试验机(量程≥5kN),无法准确验证力学和防腐性能;

未使用三坐标测量仪检测笼骨整体垂直度,导致隐性尺寸缺陷流入市场。

四、质量控制体系

过程检验缺失

未执行首件检验(每班次开机必检)、巡检(每2小时一次),漏检焊接缺陷、涂层露底(面积>1cm²)等问题;

成品未抽样进行破坏性测试(如整笼抗拉强度<500N/mm²,标准要求≥600N/mm²),无法发现结构设计缺陷。

人员操作水平

焊工未持证上岗(需AWS或ISO9606认证),焊枪角度偏差>15°导致焊缝强度不足;

喷涂工未按MSDS调整涂料粘度(目标值15-20s,涂-4杯),粘度偏高易产生流挂,偏低则涂层过薄。

五、环境与储存条件

生产环境影响

喷涂车间粉尘浓度>10mg/m³,颗粒嵌入涂层形成针孔(直径>0.2mm),盐雾试验时易成为腐蚀起点;

湿度>80%时进行焊接,焊缝易生锈;固化炉进气未过滤,含油气体(油分>0.1mg/m³)导致涂层出现缩孔。

储存与运输保护

成品未采用PE膜包裹或纸箱分隔,堆叠高度>1.5米,导致笼骨变形(径向跳动>2mm);

海运时未做防潮处理(湿度>60%),涂层未完全固化的产品吸潮后出现发白、附着力下降。

六、设计与应用匹配度

结构设计缺陷

未根据工况调整笼骨参数:如高粉尘浓度场景未增加纵筋数量,导致滤袋底部笼骨断裂;高温环境(>200℃)未选用耐高温基材(如310S不锈钢),发生蠕变变形。

笼骨顶部吊帽设计不合理(如厚度<4mm),吊装时发生断裂(标准要求吊帽抗拉强度≥1000N)。

涂层性能适配性

未针对腐蚀性气体(如含 SO₂、HCl)选用耐化学型有机硅涂料,导致涂层快速失效(预期寿命<1年);

涂层表面电阻率>10¹²Ω・cm,未满足防静电要求(防爆场景需≤10⁹Ω・cm),易积累静电引发火花。

七、行业标准合规性

未遵循关键标准要求导致质量隐患:

JB/T10341:未检测笼骨表面缺陷(如毛刺高度>0.5mm)、焊点打磨不平整(粗糙度>12.5μm),划伤滤袋;

GB/T1348:铸铁件笼骨(非标准允许材质)用于高冲击场景,发生脆性断裂;

HG/T3665:涂层耐湿热试验(40℃±2℃,湿度93%±3%)<1000小时出现起泡,不符合耐候要求。

总结

有机硅袋笼质量需从 “材料-工艺-设备-管控”全链条把控 ,核心在于:

基材强度与涂层适配性(决定结构寿命与防腐性能);

加工精度与焊接质量(避免应力集中与结构失效);

表面处理工艺稳定性(确保涂层附着力与均匀性);

全流程质量检测(覆盖尺寸、力学、耐蚀性等关键指标)。

企业需建立ISO9001质量管理体系,针对高风险环节(焊接、喷涂、固化)设置质量控制点,通过首检、巡检、型式试验(每年至少一次)确保产品符合行业标准及客户工况需求。

公司名称:江苏鑫泉环保材料有限公司

公司名称:江苏鑫泉环保材料有限公司 联系电话: 15951557915 王先生

联系电话: 15951557915 王先生 联系电话: 13390748222 蔡女士

联系电话: 13390748222 蔡女士 公司电话: 0515-87880388

公司电话: 0515-87880388 公司邮箱: jsxqgs@163.com

公司邮箱: jsxqgs@163.com 公司地址:江苏阜宁县阜城镇环保滤料大道6号

公司地址:江苏阜宁县阜城镇环保滤料大道6号 公司网址:www.jsxqgs.com

公司网址:www.jsxqgs.com